Per organizzare un magazzino hai bisogno di pianificazione e gestione dello spazio. Dividi le aree in base ai prodotti, usa scaffalature e sistemi di etichettatura chiari per semplificare identificazione e selezione degli oggetti. Fondamentale la presenza di un gestionale per monitorare le giacenze e ottimizzare i flussi di entrata e uscita. Applica il metodo FIFO (First In, First Out) per la rotazione delle scorte, garantendo che i prodotti meno recenti vengano utilizzati per primi.

Indice dei contenuti

Gestire un magazzino è probabilmente la più importante attività di un’azienda. Da qui si raccolgono le informazioni la gestione aziendale. Questo spazio è sempre difficile da definire, soprattutto se lo devi organizzare da zero in termini di logistica: rappresenta uno dei punti cruciali della supply chain - catena di distribuzione - in cui si concentrano gran parte delle attenzioni anche quando si ragiona in termini di organizzazione snella dell'azienda.

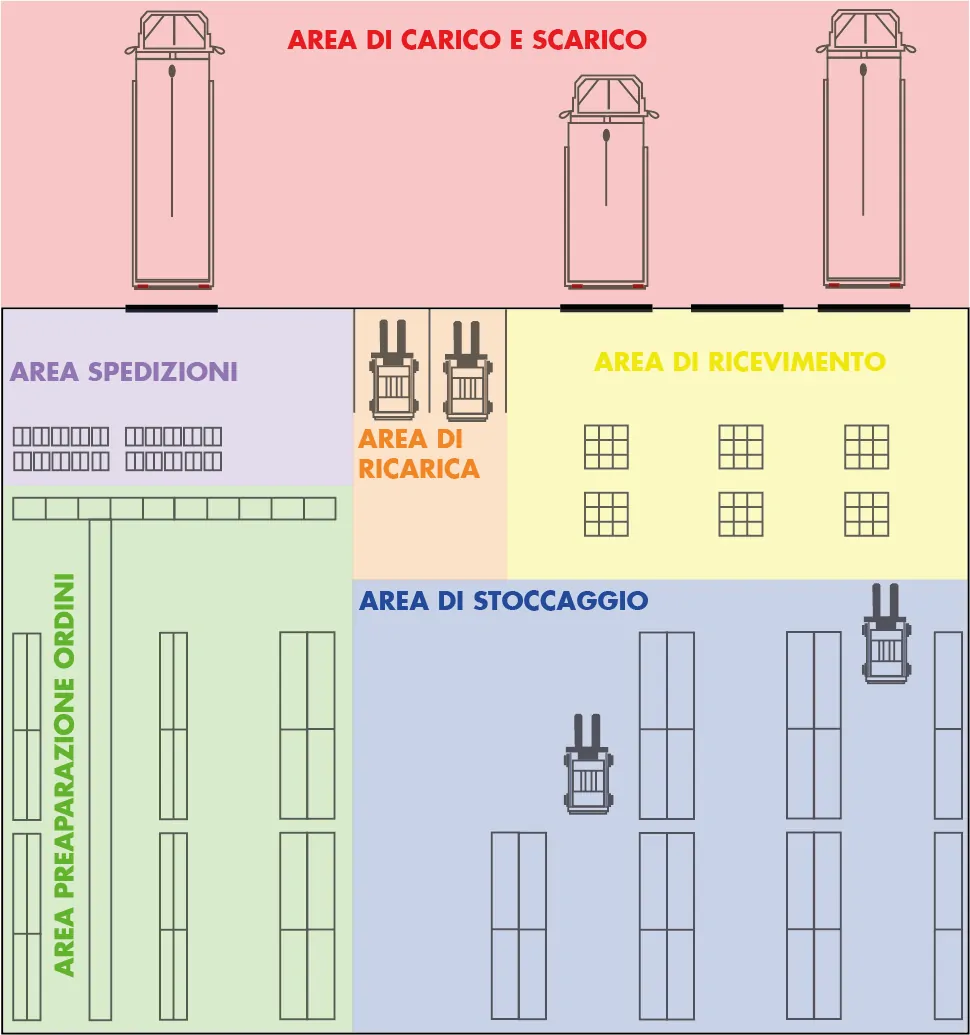

Per aumentare l’efficienza di un’azienda devi organizzare il magazzino nel migliore dei modi, e non si tratta del flusso di merci in entrata e in uscita ma delle fasi operative e delle sue aree funzionali. Solo tramite una organizzazione degli spazi e dei flussi logistici è possibile ottimizzare i processi, sfruttare la capacità di stoccaggio e ridurre gli sprechi. Per progettare il magazzino usiamo 5 aree funzionali principali: carico e scarico, ricevimento, stoccaggio e spedizioni e servizi.

La progettazione del layout del magazzino evita le zone di congestione, aumenta la produttività, facilita le attività di movimentazione e la libertà di circolazione dei mezzi necessari per il loro trasporto nel minor tempo possibile. Rendere fluido il movimento delle merci e delle persone assicura un flusso di lavoro più snello. Serve integrare un’organizzazione funzionale delle merci a stock e migliorarne l’accessibilità e reperibilità. E come dobbiamo comportarci se stiamo progettando in un magazzino di grandi dimensioni? Ecco i consigli che permettono di organizzare le aree funzionali per ottimizzare il magazzino.

Aree di carico e scarico del magazzino

Le aree di carico e scarico sono posizionate all’esterno del impianto indipendenti o integrate dove hanno accesso i mezzi di trasporto merci in arrivo o in partenza. Le aree di carico e scarico integrate nel impianto sono posizionate ai adiacenti al magazzino, sono caratterizzate da una maggiore velocità di movimentazione delle merci. I mezzi di trasporto si posizionano direttamente alle baie di carico in modo da semplificare il deposito e il prelievo delle merci.

Le aree di carico e scarico indipendenti nell'organizzazione efficace del amgazzino sono esterne al magazzino, situate nel piazzale dove accedono i camion. La loro funzione è indipendente dal ciclo operativo del magazzino, i camion vengono caricati e scaricati con l'ausilio dei carrelli elevatori sia dalla parte laterale o posteriore del veicolo. Se il carico e lo scarico avviene solo dalla parte posteriore si può optare per rampe modulari in metallo ancorate al camion.

Aree di ricevimento magazzino

L’area di ricevimento all'interno del magazzino riveste un ruolo centrale per tutte le fasi successive perché è il luogo dove si effettua la ricezione delle merci, il primo controllo qualità e se è previsto l’adattamento delle unità di carico e la classificazione delle merci che vengono introdotte in azienda. È una area adiacente alle baie di carico e scarico, indipendente dal resto del magazzino e deve essere dimensionata a gestire tutte le merci in arrivo nel arco della giornata.

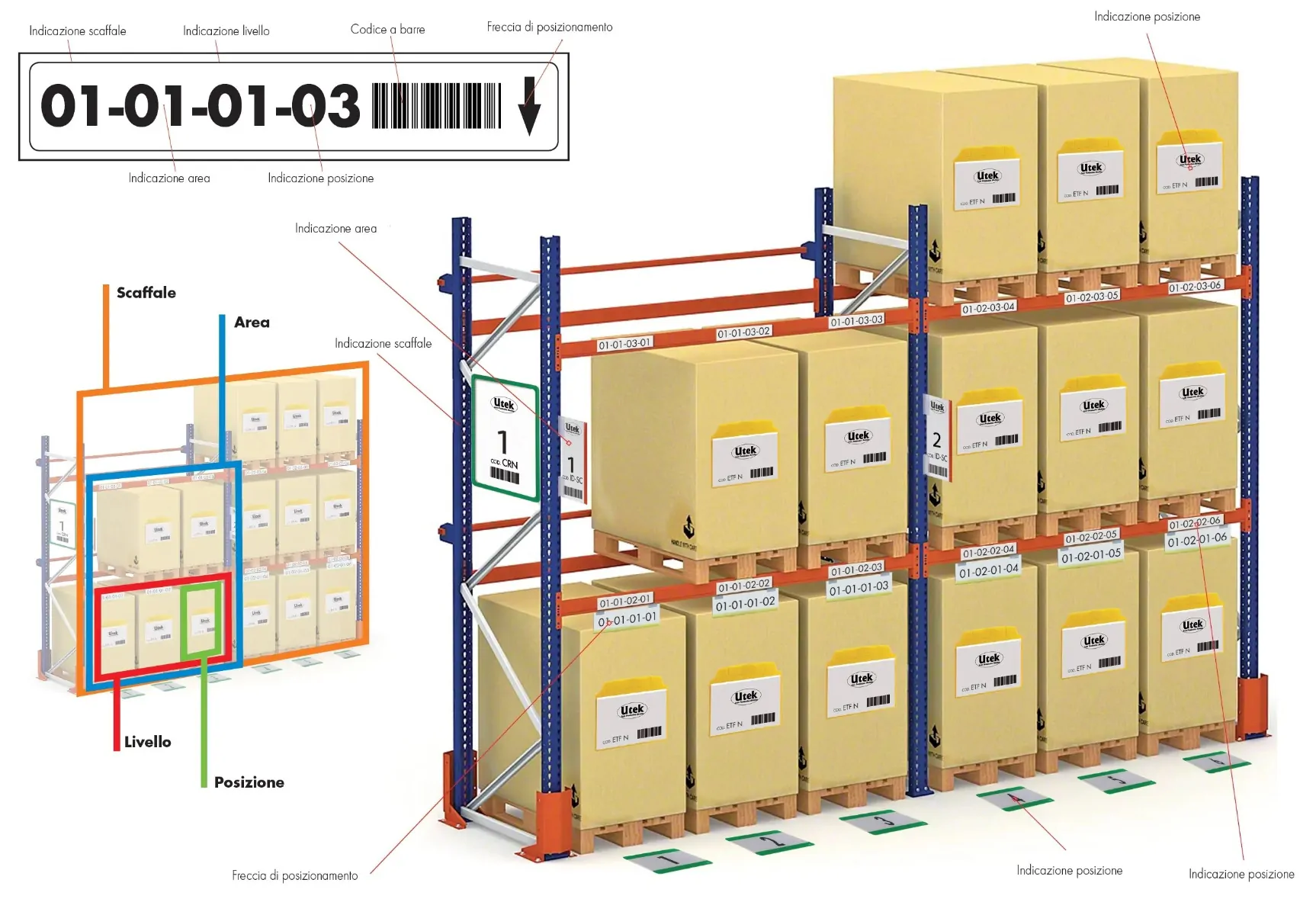

Qui la merce viene scaricata, controllata e gli viene generata l’etichetta SKU per lo stoccaggio delle merci con un codice a barre identificativo tracciabile con tutte le caratteristiche e indicazioni relative alla futura ubicazione in magazzino e le lavorazioni che dovrà andare a compiere per definire il lavoro.

I codici SKU, RFID e i cartellini identificativi, permettono di sapere sempre dove si trova un determinato materiale, anche se il magazzino si espande per molte migliaia di metri e svetta in altezza. In questa fase dell'organizzazione del magazzino la merce entra definitivamente a inventario nel gestionale.

In caso di adattamento delle unità di carico disponi l’area con attrezzature, sistemi di movimentazione e risorse per svolgere tale attività: personale, banchi di lavoro, carrelli porta pallet, roll container, carrelli milkrun, tugger train, contenitori industriali, carrelli per stoccaggio imballaggi vuoti e smaltimento degli imballi.

Aree di stoccaggio magazzino

L’area di stoccaggio ha come unica funzione alloggiare la merce arrivata in magazzino nelle varie tipologie, quantità in base al indice di rotazione per evitare costi da immobilizzazione dei materiali. Questa può essere posizionata a terra, impilata a blocchi oppure alloggiata su scaffalature metalliche. Scegliere un tipo di stoccaggio piuttosto che un altro dipende dal prodotto da immagazzinare, dalla capacità della catasta e dal periodo di stoccaggio.

La sosta sul pavimento deve essere solo temporanea perché rischia di andare a intralciare gli spostamenti circostanti delal logistica. Invece la soluzione a catasta può essere una valida per tutte quelle merci particolarmente resistenti o dall’imballo rigido (tipo cassette KLT, contenitori industriali, cartoni ecc...).

Che tramite la sovrapposizione delle unità di carico sfrutta totalmente lo spazio nell'organizzare il magazzino da zero senza lasciare posizioni inutilizzate occupando uno spazio più ridotto. Ma c’è un limite di resistenza dato dal pallet come unico elemento di supporto e dall’altezza massima consentita.

Lo stoccaggio su scaffalature invece è quello più comune, rientra nel layout di magazzino perché permette di creare magazzini verticali, scaffali dinamici a gravità e supermarket a rulli modulari dalla più ampia capienza caratterizzata da una serie di vani dove depositare le unità di carico anche in logica FiFo. Per la progettazione del magazzino c’è da tenere in considerazione l’indice di rotazione delle merci, classificato in tre categorie: bassa, media e alta rotazione.

Le merci a bassa rotazione son caratterizzate da bassi consumi, e bassa frequenza d'ordine. I prodotti a media rotazione sono costantemente oggetto di ordini in quantità moderate, è necessario accedervi con buona facilità. Gli articoli ad alta rotazione sono soggetti a una domanda costante e molto frequente. È necessario garantire una ottima accessibilità e facilità di prelievo. In caso di un numero elevato di merci ad alta rotazione conviene progettare una area di stoccaggio mista, con le ubicazioni dei prodotti ad una altezza medio bassa per velocizzare e facilitare il picking. Identifica con cura gli scaffali.

Organizzare un magazzino significa usare la comunicazione per rendere semplici le operazioni di questo luogo. Ovvero trovare ciò che serve nel minor tempo identificando le scaffalture. Uno spazio grande rischia di diventare un labirinto se non si organizza la scaffalatura in modo logico. Gli oggetti indispensabili:

- Marcatura del pavimento

- Identificazione dei materiali

- Identificazione scaffalature

- Porta etichette adesive o magnetiche

- Organizzazione scaffalature

- Schermi a pavimento

- Segnaletica verticale

- Cartelli di sicurezza

Area di spedizione magazzino

È l’area dove convergono i materiali dal ricevimento e stoccaggio per la preparazione degli ordini, l’imballo e la spedizione delle merci. È necessario dotare l’area di attrezzature e mezzi adeguati per lavorare in modo efficiente, dai banchi di lavoro, banchi imballo, magazzini supermarket, carrelli picking ecc….

I processi operativi dell’area spedizioni si limitano alla collocazione degli ordini in lotti in una area predisposta se il magazzino è gestito bene. Lo spazio dedicato al carico è dimensionato per gestire tutte le linee di uscita della giornata lavorativa, prevedendo una possibile area per i picchi di domanda.

Per ottimizzare il flusso e la velocità di movimentazione è necessario rendere queste aree indipendenti e separate dal resto del magazzino ma adiacenti alle aree di carico e scarico.

Se l’area di preparazione ordini è indipendente, è necessario disporre id una area di consolidamento dove predisporre rulliere o traportatori di classificazione per distribuire le unità preparate in base al ordine. Una alternativa ai trasportatori per portare i lotti consolidati è l’utilizzo di carrelli a guida automatica AGV o LGV dove prelevano i pallet e in automatico senza conducente li depositano su una delle linee di uscita.

Aree di servizio al magazzino

Esistono tutta una serie di servizi ausiliari alla funzione principale del magazzino e che richiedono una collocazione. Ufficio di controllo, spogliatoi, bagni, uffici generali e le aree per la ricarica delle batterie dei carrelli. Sono servizi che necessitano di spazi strategicamente collocati all’interno del magazzino e delle aree principali. Per portare un esempio, gli uffici dovrebbero essere collocati tra il ricevimento e la spedizione per avere una maggiore efficienza del personale.

Crea dei percorsi visivi efficaci

Questo è un punto che non può essere ignorato quando si organizza un magazzino grande. Dopo aver definito i percorsi e i passaggi necessari per muoversi negli spazi dell'area bisogna avere delle indicazioni ben definite, con i colori che permettono di riconoscere e gestire gli spostamenti.

Frecce, linee, cartelli e altre forme possono aiutare le persone ad vere ben chiara la situazione quando devono muoversi all'interno del magazzino. Non fare economia di segnaletica. Ovviamente tutti gli elementi del Visual Management devono essere pensati per abbracciare i principi della psicologia dei colori.

Affidati agli specialisti di settore

Nonostante le linee guida appena citate, ottimizzare l’efficienza di un magazzino non è una questione semplice. Una gestione del magazzino efficiente passa attraverso la sua sicurezza, la rapidità nei processi l’efficienza di tutte le fasi operative.

Che tu debba progettare il tuo magazzino da zero o che tu voglia renderlo più efficiente, saremo in grado di offrirti non solo consulenza Logistica ma anche soluzioni mirate sulle tue necessità. Se hai bisogno di supporto tecnico e vuoi saperne di più contattaci su info@utekvision.com