Il metodo SMED (Single Minute Exchange of Die) è una metodologia di gestione della produzione per ridurre i tempi di cambio formato delle macchine industriali. Lo scopo dello SMED: ridurre al minimo il tempo per passare da un processo di produzione all'altro, senza compromettere la qualità del prodotto.

Uno dei punti da affrontare con la massima determinazione se si vuole rimanere flessibili alle richieste del mercato è la rigidità dei processi produttivi caratterizzati da elevati tempi di attrezzaggio e di cambio produzione.

Il ridursi dei lotti di produzione secondo i principi della produzione snella rende questo problema critico. I principi della produzione snella sono tutti incentrati sul miglioramento dei processi, che porta in definitiva a una maggiore efficienza, flessibilità e produttività. Uno dei blocchi costitutivi del Lean riguarda il cambio rapido di produzione.

Più veloci sono i tempi di set up, minori sono i fermi macchina nella metodologia di lean production. La chiave utile per un'impostazione di cambio rapido porta il nome di SMED, dall'acronimo di Single-Minute Exchange of Die.

L'idea della metodologia SMED è aliena alle piccole imprese che non hanno una relazione diretta con la produzione in serie e necessità specifiche in termini di organizzazione dei tempi nel percorso di lean production.

Ma ci sono dei settori in cui bisogna risparmiare ogni secondo. Perché moltiplicati all'infinito su grandi numeri vuol dire incassare un'ottimizzazione delle risorse decisiva. È capace di rendere molto in termini di ore/lavoro.

Cos'è la metodologia SMED: definizione

Con questo termine s'intende uno strumento dei Lean Tool della produzione snella che consentono di ridurre i tempi attrezzaggio e di set up interni ed esterni di una macchina. L'obiettivo SMED è quello di avere un Quick Changeover (QCO), ovvero velocizzare il passaggio da una produzione all'altra nello stesso impianto.

Ridurre il tempo significa eliminare una componente senza valore al prodotto finito. Il tempo risparmiato può essere dedicato alla riduzione dei lotti e alla flessibilità Just in time contribuendo a sostenere un sistema PULL.

L'implementazione di un processo SMED ha molteplici vantaggi in termini di riduzione al minimo degli sprechi e della disponibilità. Un programma SMED di successo, applicato in azienda, può portare a:

- Minori costi di produzione. I cambi più rapidi significano meno tempi di fermo macchina.

- Produrre lotti di dimensioni inferiori. I set up rapidi ti consentono il cambio prodotto più frequente.

- Migliore reattività. Una pianificazione più flessibile aiuta a rispondere alla flessibilità della domanda.

- Bassi livelli di scorte ed eliminazione eccessi di produzione.

- Migliore organizzazione del lavoro per gli operatori.

- Startup più fluidi. La standardizzazione dei processi di cambio assicura coerenza e qualità.

Gli episodi per comprendere l'importanza del concetto di metodologia SMED sono riportati su Wikipedia. Prendiamo solo qualche riferimento per contestualizzare al meglio questa strategia di risparmio delle risorse:

"L'obiettivo dal management era dimezzare il tempo di setup richiesto da una pressa da mille tonnellate che fino ad allora aveva un tempo di messa a punto di circa quattro ore (...). Un'analisi approfondita dei processi di attrezzaggio consentì quindi un abbassamento del tempo di set up dalle quattro ore a circa due ore e mezza (...). Dopo questa riduzione venne posto come obiettivo quello di abbassare il tempo in maniera drastica portandolo a soli tre minuti".

Questo è spinto da una continua ottimizzazione del risultato, argomento ben definito nella metodologia della Lean Organization attraverso il concetto di Kaizen, in giapponese significa miglioramento continuo. La produzione snella mira a progredire progressivamente cercando gli sprechi e correggendo ogni singolo errore.

Quali sono i principi della metodologia SMED?

In primo luogo in un processo SMED, bisogna dare una definizione chiara dei passaggi o elementi da ottimizzare. Esistono due tipi di elementi: interno ed esterno.

-

Interni: completati quando la macchina è ferma IED (inside Exchange of Die).

- Esterni: completati mentre la macchina è in funzione (Outside Exchange of Die).

Così puoi mappare le attività per identificare le tecniche e ridurre i tempi, diminuire le carenze e minimizzare ciò che viene riconosciuto come inutile o superfluo. L'obiettivo del processo SMED è di avere il maggior numero possibile di elementi esterni mentre razionalizzi e semplifichi tutti gli altri interni.

Attività a macchina ferma

Queste vengono definite Inside Exchange of Die (IED) e permettono di operare sul macchinario in modo da cambiare stampi, rulli, soffiaggi ecc... Sono attività che devono essere ridotte al minimo indispensabile. Il motivo?

L'idea base è mantenere la macchina in esecuzione proprio per migliorare i tempi e la produzione. Per avere un'idea puoi considerare l'esempio del cambio gomme in formula 1: a macchina ferma si lavora poco.

Attività con macchina in movimento

Si lavora dietro le quinte, all'ombra del macchinario che svolge la sua attività. Si preparano i pezzi, si definiscono le strutture per ottenere il risultato, si trasporta tutto in modo da preparare il cambio di set up nel minor tempo.

Qui bisogna essere rapidi, come sempre, ma soprattutto c'è bisogno di uno studio di tutte le attività da svolgere mantenendo sempre uno standard elevato per quanto concerne la sicurezza degli ambienti di lavoro. Risparmiare tempo non deve essere un motivo per sorvolare sui punti essenziali che riguardano proprio la qualità del lavoro.

Come applicare il metodo SMED?

Il sistema SMED ha 4 fasi principali da eseguire in sequenza

Identifica l'area pilota e analizza processo di cambio produzione

Trova gli elementi di passaggio interni ed esterni. Ti consiglio l'utilizzo di due videocamere per filmare il processo, una fissa per il processo nel suo insieme e una mobile per filmare le attività che la fissa non riesce a cogliere.

Il video ti aiuta a rivedere i passaggi e fare una facile misurazione dei tempi. Devi stilare un elenco completo di tutte le operazioni svolte con descrizione e indicazione del tempo impiegato per ciascun passaggio. Separa le attività interne dalle esterne, ed elenca gli utensili utilizzati ed eventuali criticità e opportunità possibili...

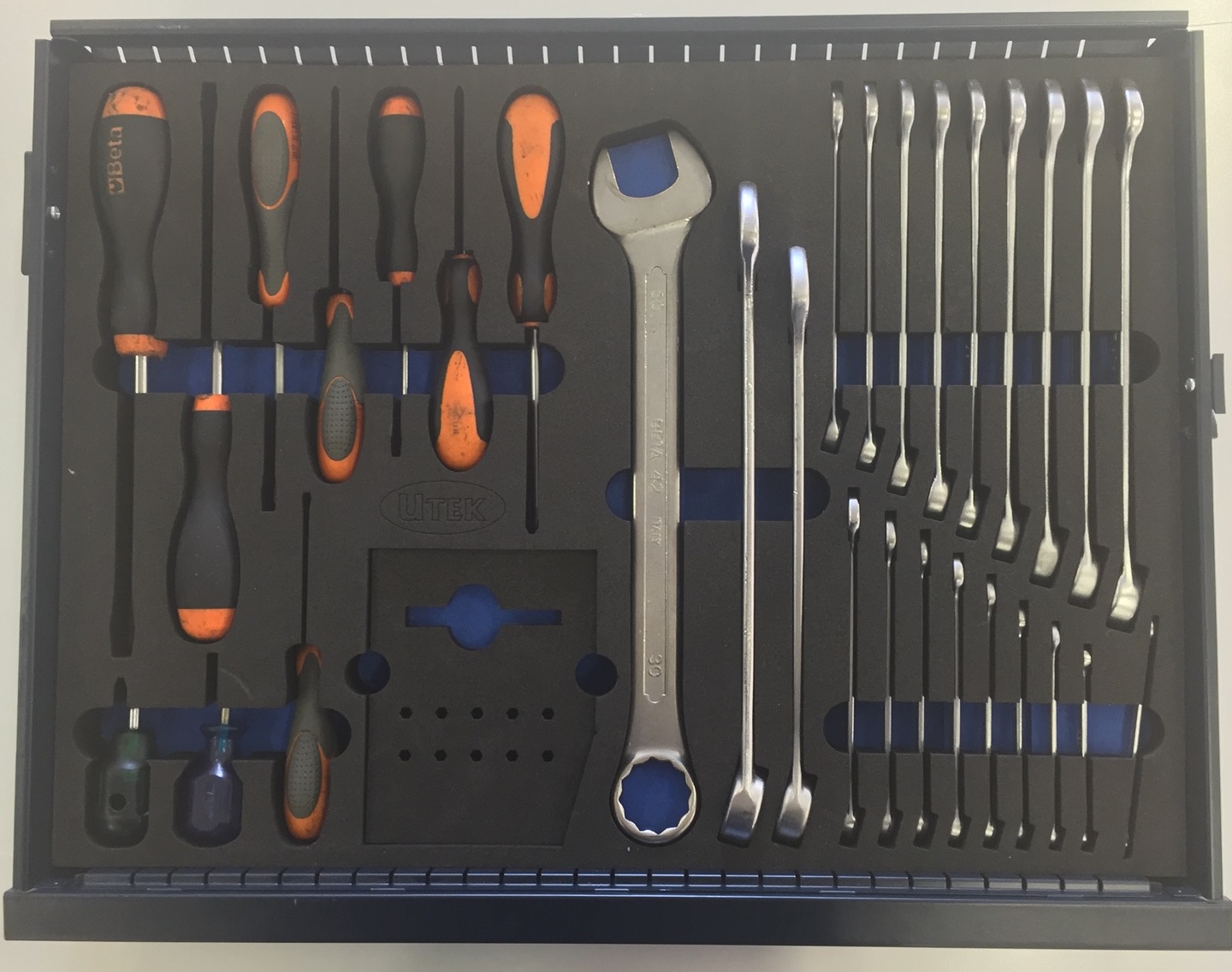

Trasformare le attività interne IED in attività esterne OED

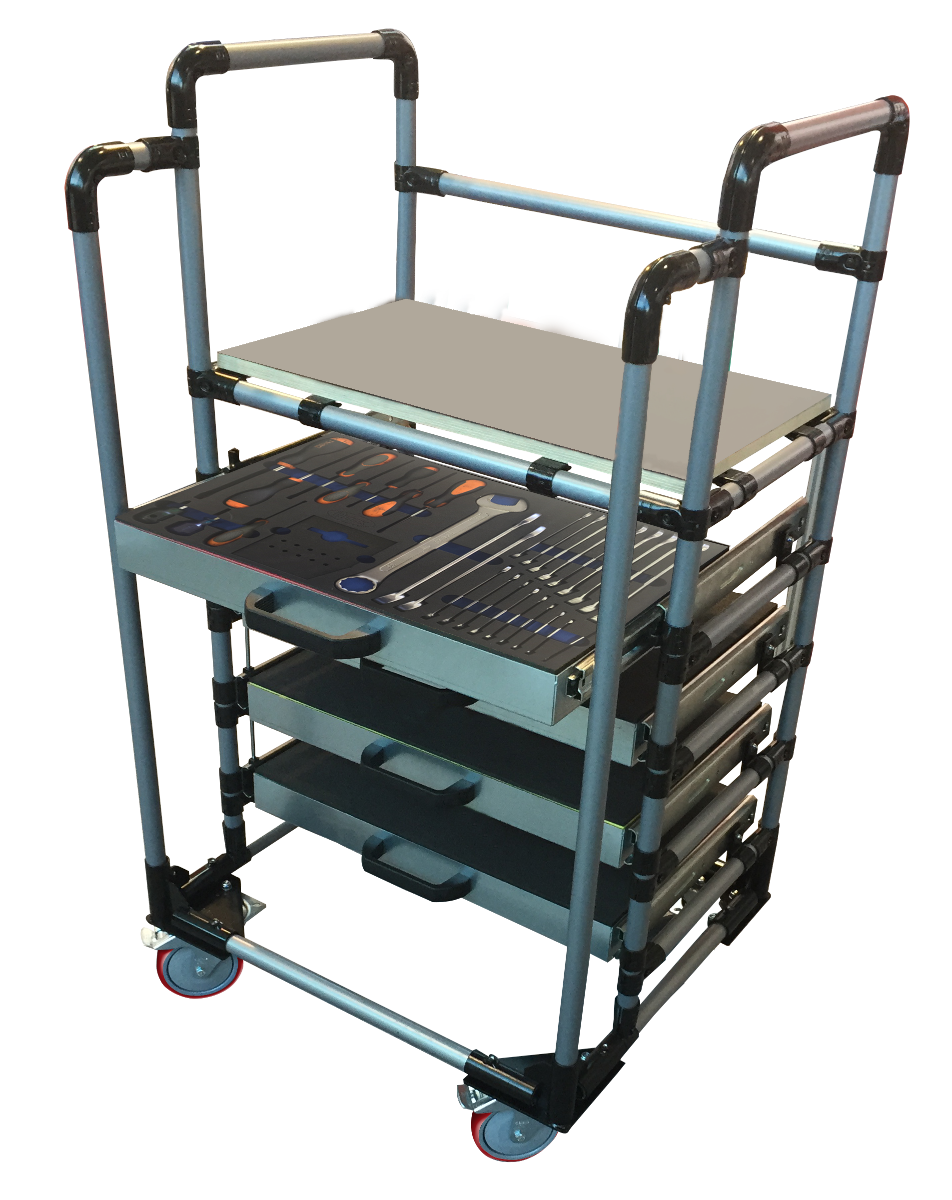

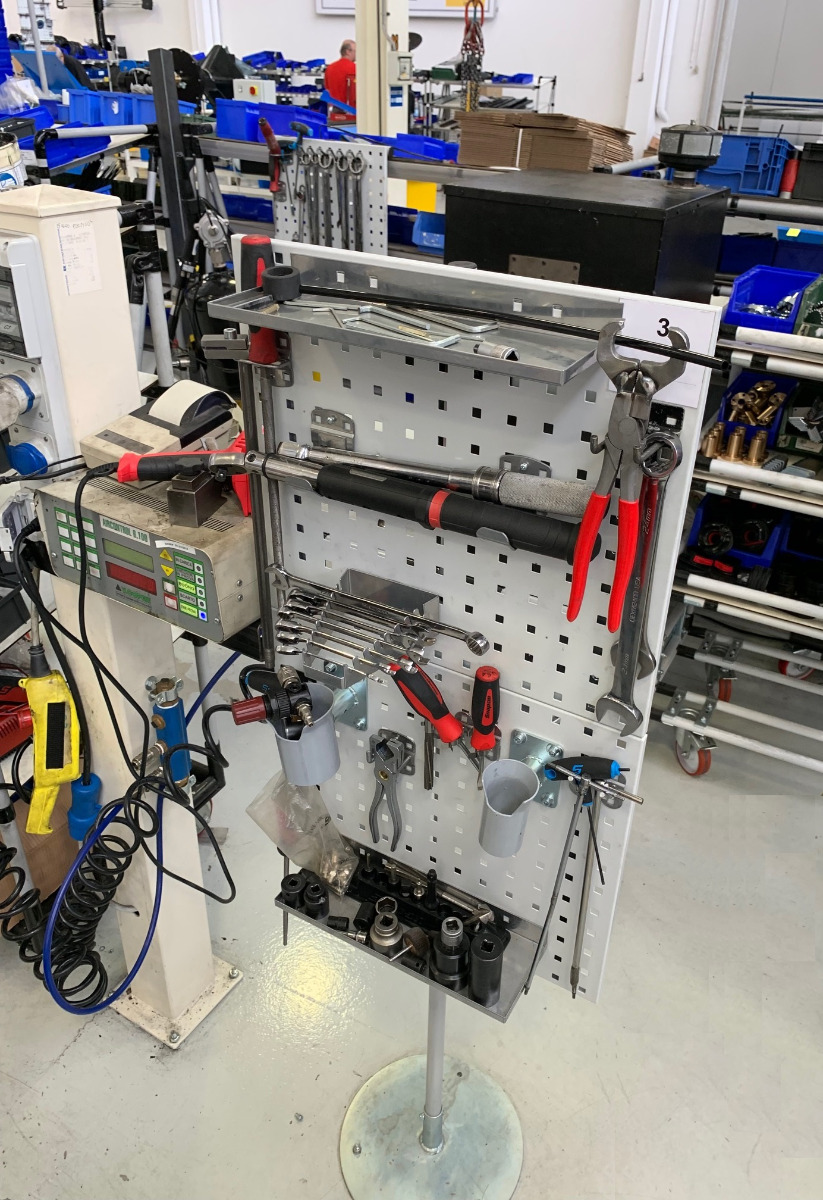

Quali elementi interni possono essere convertiti in esterni? Le uniche fasi che devono essere svolte all’interno del set up a macchina ferma, riguardano unicamente lo smontaggio, il montaggio, il centraggio e la regolazione dell’attrezzatura e della macchina. Alcuni esempi d’interventi sono la preparazione anticipata delle attrezzature e degli strumenti di lavoro come stampi, calibri. Considera l’utilizzo di maschere mentre la macchina è in funzione, standardizzare le funzioni, disporre gli strumenti necessari dove serve, duplicare i tool di uso comune.

Individuare le modifiche al processo per convertire le attività

Come può essere completato in meno tempo? Come semplificare? Sostituisci i bulloni con ganci rapidi o morsetti funzionali, elimina le regolazioni utilizzando impostazioni fisse o automatiche, limita gli spostamenti riorganizzando l’ambiente di lavoro, favorisci la standardizzazione gli utensili, crea operazioni parallele.

Standardizzare e ottimizzare i metodi operativi delle attività interne

Ciò avviene attraverso soluzioni tecniche e organizzative (team work). Alcuni esempi, ottimizzare i metodi di lavoro, standardizzare le attrezzature a cambio rapido, organizzazione visiva dell’ambiente di lavoro, utilizzo di morsetti di fissaggio “rapidi”, eliminare le registrazioni, valutare attività in team work, formare gli operatori.

Come ottenere tempi migliori con il metodo SMED?

L'obiettivo della SMED è trasformare i tempi Inside Exchange of Die (IED) in OED (Outside Exchange of Die). Quindi fare in modo che la macchina sia sempre in movimento e gli stop dovuti ai settaggi siano ridotti all'osso.

Come suggerisce l'esempio della Formula 1: in pochi secondi si svolge un'operazione di massima precisione, il tutto grazie a una grande preparazione. i principi per ridurre i tempi e migliorare le prestazioni?

In primo luogo c'è bisogno di uno studio della macchina: si studiano le potenzialità, i settaggi e le opzioni messe a disposizione. Poi si analizzano i percorsi, si limitano i movimenti non necessari e si stabiliscono le logiche che consentono di velocizzare tutte le attività delle persone che ruotano intorno alla macchina. Puoi aver bisogno di:

Tutto questo deve essere declinato secondo uno standard ben preciso. Per limitare i tempi e applicare la metodologia SMED al meglio bisogna sempre avere uno standard e usare gli strumenti in modo da non dover improvvisare. Ma sfruttare uno schema chiaro, sempre uguale e funzionale.